Introduktion till Skruv hårdvara Skruvhårdvara är en grundläggande komponent i konstruktion, tillverkning och gör-det-själv-projekt. Det spelar en avgörande roll för att sammanfoga materia...

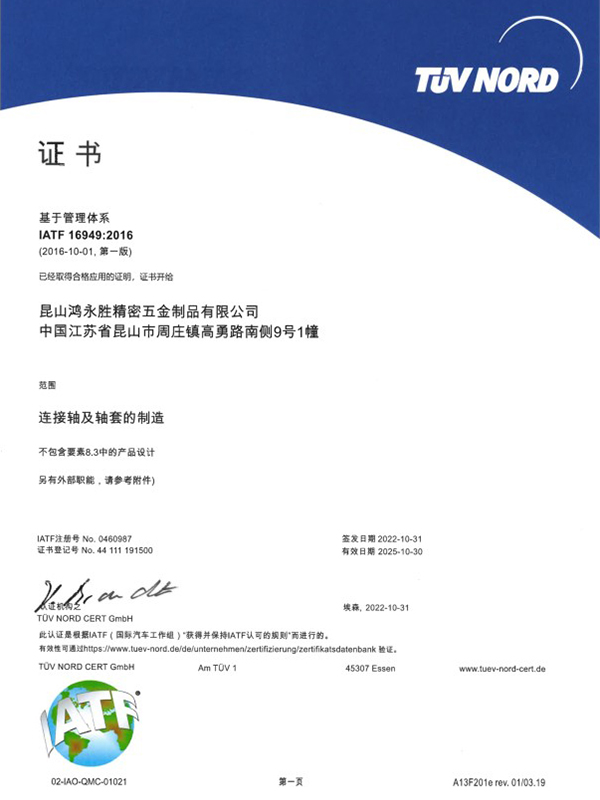

LÄS MERFöretaget har erhållit två certifikat för ledning av kvalitetssystem enligt ISO9001:2015 och IATF16949:2016.

För närvarande har företaget varit för Japan, Sverige, USA, Singapore, Malaysia, Hong Kong och Pearl River Delta och många andra kunder för att tillhandahålla tjänster, nu är de viktigaste kunderna: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenska bilen VOVOL, etc., alla investeringar i anläggningstillgångar på mer än 30 miljoner dollar, välkomna vänner från alla samhällsskikt till fabriken för att besöka, studera, konsultera och komma! Vi välkomnar vänner från alla samhällsskikt att besöka vår fabrik, undersöka, konsultera och komma till oss för provbearbetning.

Vi ser fram emot att etablera ett bra affärspartnerskap med dig med ömsesidigt förtroende och ömsesidighet!

-

-

Introduktion till Runt huvud korsbultar Tvärbultar med runda huvuden är en typ av fästelement som ofta används i konstruktion, maskiner och industriella tillämpningar. De har ett rundat hu...

LÄS MER -

Introduktion till koppar-, stål- och mässingsmuttrar Muttrar är viktiga fästelement som används i olika mekaniska, elektriska och konstruktionsapplikationer. Bland de mest använda materialen är ...

LÄS MER -

Introduktion till Kolstål skruvar Kolstålskruvar används ofta i konstruktion, industrimaskiner och tunga monteringar på grund av deras exceptionella styrka, mångsidighet och kostnadseffekt...

LÄS MER

Vilka aspekter ingår i testning och certifiering av icke-standardiserade dubbar?

Testning och certifiering av icke-standardiserade reglar är ett viktigt steg för att säkerställa att de uppfyller specifika applikationskrav och säkerhetsstandarder. Nedan finns detaljerade beskrivningar av flera viktiga test- och certifieringsaspekter, med hänvisning till relevanta sökresultat:

Mekanisk prestandatestning: Mekanisk prestandatestning är nyckeln till att utvärdera bärförmågan och hållbarheten hos icke-standardiserade reglar. Detta inkluderar dragprovning, hårdhetsprovning, provbelastningsprovning etc. Till exempel är garantibelastningstestet för att kontrollera den brottbelastning som gängade produkter tål utan betydande plastisk deformation. Dessa tester säkerställer att dubbarna kommer att motstå de förväntade mekaniska påfrestningarna i praktiska tillämpningar.

Analys av kemisk sammansättning: För icke-standard dubb material, är kemisk sammansättningsanalys nödvändig för att verifiera om den uppfyller de förutbestämda legeringsspecifikationerna och prestandakraven. Detta är avgörande för korrosionsbeständighet, styrka och andra nyckelegenskaper.

Gängnoggrannhetstestning: Gängnoggrannheten är avgörande för funktionaliteten hos icke-standardiserade bultar. Testning inkluderar vanligtvis mätningar av gängans diameter, stigning och form för att säkerställa att den kommer i ordentligt med motsvarande mutter eller fästelement. Toleransklassen för gängor bör överensstämma med specifika standarder, som beskrivs i GB/T 3103.1-2002.

Testning av miljölämplighet: Icke-standardiserade reglar kan behöva arbeta under specifika miljöförhållanden, såsom hög luftfuktighet, hög temperatur eller kemiskt korrosiva miljöer. Därför utförs miljömässiga lämplighetstester såsom saltspraytester, temperaturcykeltester etc. för att utvärdera deras prestanda och hållbarhet under dessa förhållanden.

Utmattningstestning: Utmattningstestning används för att simulera dubbarnas prestanda under upprepade belastnings- och lossningsförhållanden, vilket är viktigt för att förutsäga dubbarnas livslängd och förhindra utmattningsbrott.

Allmänna tekniska villkor för fästelement: Enligt standarder som GB/T 16938-2008 behöver icke-standardiserade bultar uppfylla de allmänna tekniska villkoren för bultar, skruvar, bultar och muttrar, inklusive dimensioner, toleranser, gängkrav etc.

Kvalitetscertifiering: Tillverkningsprocessen av icke-standardiserade dubbar kan behöva följa specifik certifiering av kvalitetsledningssystem, såsom ISO 9001 eller branschspecifika kvalitetsstandarder, såsom GJB9001C-2017 (National Military Standard). Dessa certifieringar säkerställer att produktionsprocessen och den slutliga kvaliteten på produkten överensstämmer med internationella eller industristandarder.

Säkerhetstestning: Säkerhetstestning inkluderar utvärdering av bärförmågan och säkerheten hos icke-standardiserade dubbar under extrema förhållanden, såsom kilbelastningstestet, som undersöker prestandan hos bultar under specifika belastningar för att säkerställa att oväntade fel inte kommer att inträffa i faktiska applikationer . .

Produktstandard: Icke-standardiserade dubbar bör överensstämma med relevanta produktstandarder, såsom GB/T 3098.1-2010, etc. Dessa standarder anger de mekaniska prestandakraven för fästelement.

Genom ovanstående testning och certifiering kan tillverkare av icke-standardiserade dubbar säkerställa att deras produkter inte bara uppfyller specifika applikationsbehov, utan också uppfyller industrins säkerhets- och kvalitetsstandarder, vilket ger användarna tillförlitliga och säkra produkter.

Hur balanserar man kostnaden och prestanda för icke-standardiserad dubbanpassning?

Att balansera kostnaden och prestanda för anpassade reglar är en viktig faktor i tillverkningsprocessen. Här är några viktiga punkter för att hitta en balans mellan kostnadseffektivitet och uppfylla prestationskrav:

Efterfrågeanalys: Under konstruktionsstadiet, genomför en djupgående kommunikation med kunder för att klargöra de specifika tillämpningsscenarierna och prestandakraven för icke-standardiserade reglar. Detta hjälper till att undvika överkonstruktion och minskar därmed onödiga kostnader.

Materialval: Välj kostnadseffektiva material beroende på användningsmiljön och de mekaniska kraven för dubben. Till exempel, för allmänna applikationer, kan du välja standardmaterial av kolstål, medan du för applikationer med högre krav på korrosionsbeständighet kanske vill välja rostfritt stål.

Designoptimering: Genom datorstödd design (CAD) och simuleringsanalys optimeras geometrin och storleken på reglarna för att öka deras bärförmåga samtidigt som materialanvändningen minskar.

Produktionsprocess: Välj lämpliga produktionsprocesser, såsom kallskärning, bearbetning eller pulvermetallurgi, etc. Dessa processer kan kontrollera kostnaderna samtidigt som prestandakraven uppfylls.

Massproduktion: Massproduktion kan minska kostnaden per produktenhet. Genom att optimera produktionsprocessen och förbättra automationsnivån kan arbetskostnaderna minskas och produktionseffektiviteten förbättras.

Försörjningskedjehantering: Genom att etablera långsiktiga samarbetsrelationer med pålitliga leverantörer kan råvarukostnaderna minskas och råvarornas kvalitet och leveransstabilitet kan säkerställas.

Kvalitetskontroll: Att investera i exakta kvalitetskontrollprocesser kan minska omarbetning och skrot, och därigenom sänka produktionskostnaderna.

Prestandatester: Utför nödvändiga prestandatester under design- och tillverkningsprocessen för att säkerställa att icke-standardiserade reglar använder minsta möjliga material och den enklaste processen utan att offra prestanda.

Kontinuerlig förbättring: Genom kontinuerliga förbättringar och införande av ny teknik kan produktionseffektiviteten förbättras och kostnaderna minskas, samtidigt som produktens prestanda bibehålls eller förbättras.

Kundfeedback: Var uppmärksam på kundfeedback och justera produktdesign och produktionsprocesser efter marknadens och kundens behov för att uppnå den bästa balansen mellan kostnad och prestanda.

Livscykelkostnad: Tänk på hela livscykelkostnaden för icke-standardiserade dubbar , inklusive installation, underhåll och utbyte, etc., för att säkerställa maximal kostnadseffektivitet under produktens livscykel.

Genom ovanstående åtgärder kan tillverkare effektivt kontrollera kostnaderna och förse kunderna med kostnadseffektiva produkter utan att offra prestandan hos icke-standardiserade dubbar.