Introduktion till Skruv hårdvara Skruvhårdvara är en grundläggande komponent i konstruktion, tillverkning och gör-det-själv-projekt. Det spelar en avgörande roll för att sammanfoga materia...

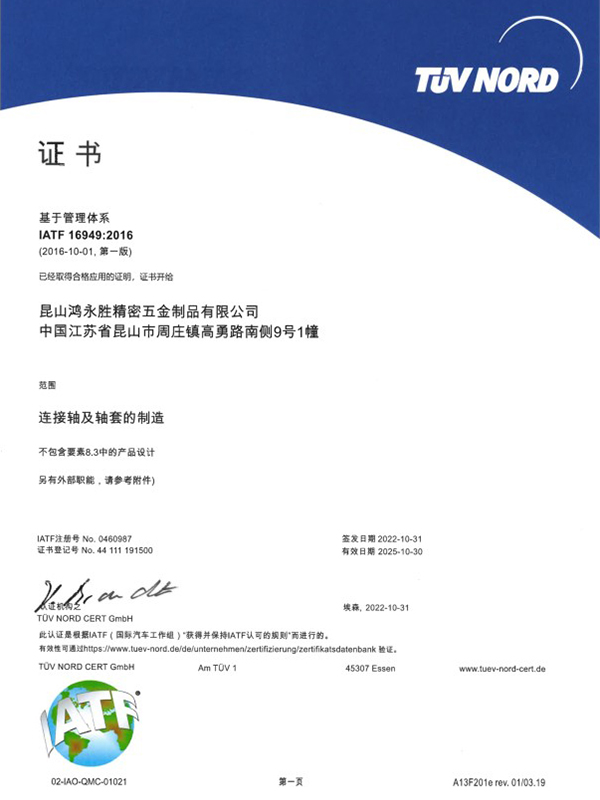

LÄS MERFöretaget har erhållit två certifikat för ledning av kvalitetssystem enligt ISO9001:2015 och IATF16949:2016.

För närvarande har företaget varit för Japan, Sverige, USA, Singapore, Malaysia, Hong Kong och Pearl River Delta och många andra kunder för att tillhandahålla tjänster, nu är de viktigaste kunderna: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenska bilen VOVOL, etc., alla investeringar i anläggningstillgångar på mer än 30 miljoner dollar, välkomna vänner från alla samhällsskikt till fabriken för att besöka, studera, konsultera och komma! Vi välkomnar vänner från alla samhällsskikt att besöka vår fabrik, undersöka, konsultera och komma till oss för provbearbetning.

Vi ser fram emot att etablera ett bra affärspartnerskap med dig med ömsesidigt förtroende och ömsesidighet!

-

-

Introduktion till Runt huvud korsbultar Tvärbultar med runda huvuden är en typ av fästelement som ofta används i konstruktion, maskiner och industriella tillämpningar. De har ett rundat hu...

LÄS MER -

Introduktion till koppar-, stål- och mässingsmuttrar Muttrar är viktiga fästelement som används i olika mekaniska, elektriska och konstruktionsapplikationer. Bland de mest använda materialen är ...

LÄS MER -

Introduktion till Kolstål skruvar Kolstålskruvar används ofta i konstruktion, industrimaskiner och tunga monteringar på grund av deras exceptionella styrka, mångsidighet och kostnadseffekt...

LÄS MER

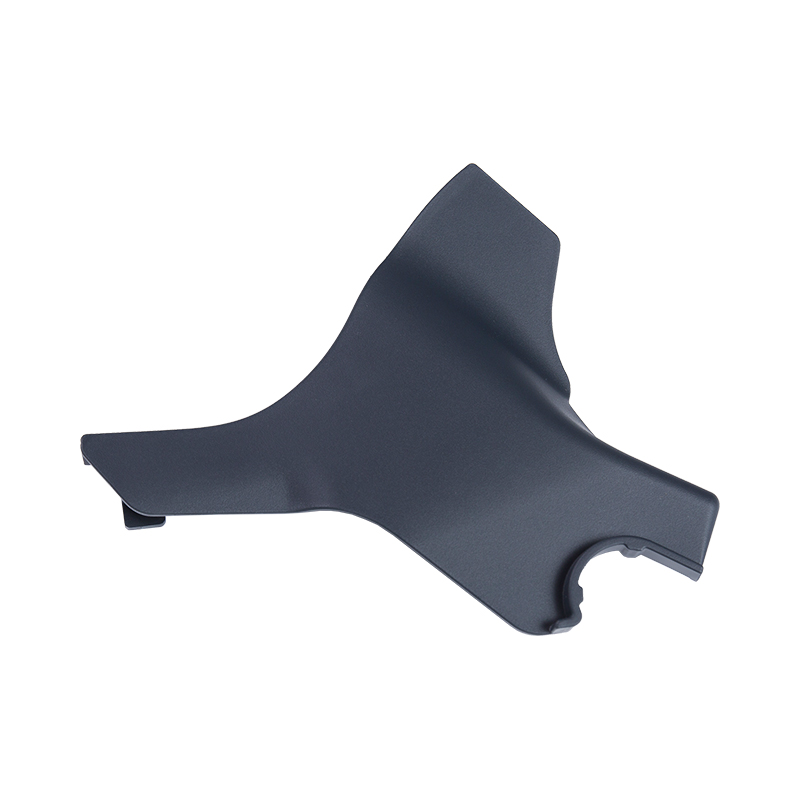

Vilka plastmaterial är bäst för formsprutade bildelar?

Vid tillämpningen av formsprutade delar för bilar är valet av lämpligt plastmaterial vanligtvis baserat på en rad faktorer, inklusive mekaniska egenskaper, värmebeständighet, kemisk beständighet, bearbetningsprestanda, kostnadseffektivitet och estetik. Här är flera plastmaterial som allmänt anses vara lämpliga för formsprutade bildelar:

Polypropen (PP): PP används ofta i formsprutade delar för fordon på grund av dess lätta vikt, kostnadseffektivitet, goda kemikaliebeständighet och utmärkta bearbetningsprestanda. Den kan användas för att tillverka interiördelar som instrumentbrädor, dörrpaneler, luftkanaler och fläktar, samt vissa komponenter under huven. För att förbättra PP:s värmebeständighet och styvhet modifieras den ofta med fyllmedel eller sampolymerer, såsom talk eller glasfibrer.

ABS-harts: ABS-harts är känt för sina utmärkta mekaniska egenskaper (som hög hållfasthet och god slagtålighet) och bearbetningsprestanda. Det används ofta för att tillverka karosspaneler för bilar, strålkastarhus, hjulkåpor, instrumentbräda och inredningslister. Dessutom kan ABS blandas med andra material som PVC och PC för att uppnå bättre prestanda genom legeringstekniker.

Polykarbonat (PC): PC är ett idealiskt val för fordonsbelysningssystem (som genomskinliga kåpor för bakljus och strålkastare) på grund av dess höga transparens, slagtålighet och värmebeständighet. PC kan också användas för att tillverka inredningsdetaljer som kräver hög transparens och slagtålighet.

PC/ABS-blandningar: Denna blandning kombinerar slagtåligheten hos PC och bearbetningsprestandan hos ABS, vilket ger utmärkt ytutseende och mekaniska egenskaper. Det används ofta för att tillverka instrumentbrädor för bilar, konsoler, dekorlister och vissa inre och yttre delar med högt utseende.

Polyamid (PA): PA, speciellt förstärkt PA som glasfiberförstärkt PA66, är lämpligt för tillverkning av högtemperatur- och mekaniskt belastade komponenter i motorrummet, såsom insugningsgrenrör, kylfläktar och motorfästen, på grund av dess höga styrka, värmebeständighet och kemisk beständighet.

Polyoximetylen (POM): POM har utmärkt slitstyrka, styvhet och kemisk stabilitet, vilket gör den lämplig för tillverkning av rörliga delar i bilar, såsom växlar, lager och dörrlåskomponenter. Dess låga friktionskoefficient gör den också idealisk för glidapplikationer.

Polyvinylklorid (PVC): PVC har god flexibilitet, kostnadseffektivitet och enkel bearbetning och används ofta för att tillverka biltätningar, kabelmantlar och slangar. Dess flexibilitet och möjligheten att justeras med mjukgörare gör den lämplig för specifika applikationer i formsprutade bildelar.

Polybutylentereftalat (PBT): PBT är gynnat för sin värmebeständighet, kemiska beständighet och elektriska isoleringsegenskaper, vilket gör att det ofta används för att tillverka elektriska komponenter som delar till tändsystem, sensorer och kontakter. PBT kan också användas för att tillverka vissa konstruktionsdelar i högtemperaturmiljöer.

Termoplastiska elastomerer (TPE/TPR): TPE/TPR används för att tillverka bilhandtag, tätningar och packningar på grund av deras mjukhet och elasticitet. De ger en bra taktil känsla och dämpande prestanda och kan binda till olika plastmaterial, vilket underlättar kompositformning.

Valet av material beror på de specifika kraven för de formsprutade fordonsdelarna, inklusive prestanda, kostnad, bearbetningsmetoder och miljöpåverkan. Allt eftersom tekniken går framåt och nya material introduceras, fortsätter applikationerna och prestandan för dessa material att expandera och förbättras.