Introduktion till Skruv hårdvara Skruvhårdvara är en grundläggande komponent i konstruktion, tillverkning och gör-det-själv-projekt. Det spelar en avgörande roll för att sammanfoga materia...

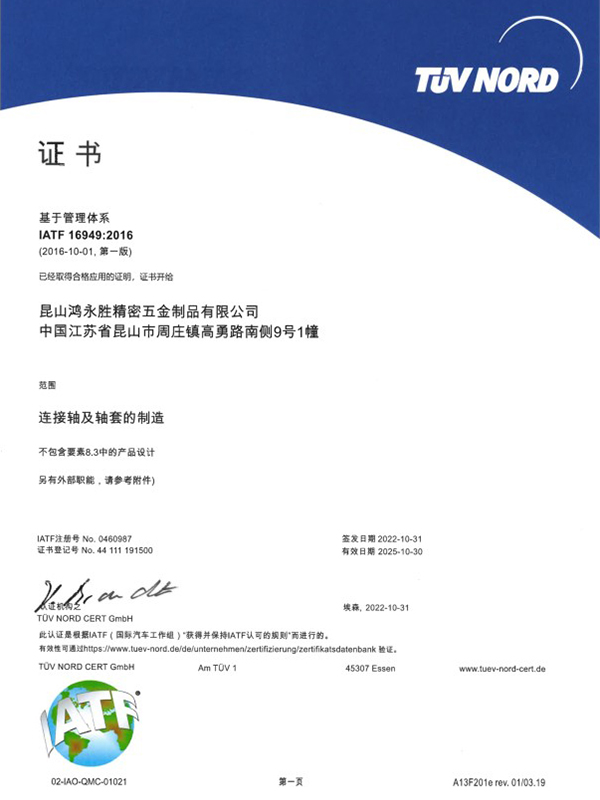

LÄS MERFöretaget har erhållit två certifikat för ledning av kvalitetssystem enligt ISO9001:2015 och IATF16949:2016.

För närvarande har företaget varit för Japan, Sverige, USA, Singapore, Malaysia, Hong Kong och Pearl River Delta och många andra kunder för att tillhandahålla tjänster, nu är de viktigaste kunderna: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenska bilen VOVOL, etc., alla investeringar i anläggningstillgångar på mer än 30 miljoner dollar, välkomna vänner från alla samhällsskikt till fabriken för att besöka, studera, konsultera och komma! Vi välkomnar vänner från alla samhällsskikt att besöka vår fabrik, undersöka, konsultera och komma till oss för provbearbetning.

Vi ser fram emot att etablera ett bra affärspartnerskap med dig med ömsesidigt förtroende och ömsesidighet!

-

-

Introduktion till Runt huvud korsbultar Tvärbultar med runda huvuden är en typ av fästelement som ofta används i konstruktion, maskiner och industriella tillämpningar. De har ett rundat hu...

LÄS MER -

Introduktion till koppar-, stål- och mässingsmuttrar Muttrar är viktiga fästelement som används i olika mekaniska, elektriska och konstruktionsapplikationer. Bland de mest använda materialen är ...

LÄS MER -

Introduktion till Kolstål skruvar Kolstålskruvar används ofta i konstruktion, industrimaskiner och tunga monteringar på grund av deras exceptionella styrka, mångsidighet och kostnadseffekt...

LÄS MER

Hur minskar man vibrationerna och bullret från en höghastighets roterande stegaxel?

För att minska vibrationer och buller i höghastighetsroterande stegade axlar kan flera viktiga åtgärder vidtas:

Precision Dynamic Balancing: Dynamisk balansering är ett avgörande steg för att minska vibrationer i roterande axlar. Att testa de stegade axlarna på en dynamisk balanseringsmaskin kan bestämma mängden och platsen för obalansen. Därefter kan balansering uppnås genom att lägga till eller ta bort massa på motsvarande platser. Dynamisk balansering med hög precision kan avsevärt minska vibrationer orsakade av centrifugalkrafter.

Precisionstillverkning och bearbetning: Strikt kontroll av dimensionsnoggrannhet och formtoleranser är väsentligt under tillverknings- och bearbetningsprocesserna för stegade axlar. Genom att använda avancerade bearbetningstekniker som CNC-svarvning, -slipning och polering säkerställs att geometrin och dimensionerna på axeln överensstämmer med designspecifikationerna, vilket minimerar vibrationer på grund av tillverkningsfel.

Korrekt val av lager och installation: Att välja lämplig lagertyp är avgörande för att minska vibrationer och buller. Lager ska inte bara klara förväntade belastningar utan också ha tillräcklig styvhet och dämpningsegenskaper för att absorbera vibrationer. Dessutom är exakt lagerinstallation nödvändig för att säkerställa korrekt inriktning mot axeln och lagersätena.

Effektivt smörjsystem: Korrekt smörjning minskar avsevärt friktion och slitage på lager och andra roterande komponenter, vilket sänker vibrationer och buller. Att utforma ett lämpligt smörjsystem inkluderar att välja lämplig smörjolja eller fett och säkerställa stabiliteten och kontinuiteten hos smörjoljefilmen.

Styvhet i axeldesign: Styvheten hos stegade axlar påverkar deras vibrationsegenskaper. Vid konstruktion bör faktorer som diameter, längd och stödavstånd beaktas för att säkerställa tillräcklig styvhet under höghastighetsrotation. Förstärkningar eller ökad axelväggstjocklek kan användas för att förbättra styvheten vid behov.

Dämpningsbehandling: Dämpningsmaterial eller beläggningar kan appliceras på kritiska ställen på den stegade axeln, såsom lagersäten eller övergångsområden, för att absorbera vibrationsenergi och minska vibrationsutbredning.

Precisionsmontering: Under montering är det viktigt att säkerställa koncentriciteten och vinkelrätheten hos trappstegsaxel med roterande komponenter. Eventuella monteringsfel kan resultera i obalans, felinriktning eller ytterligare belastningar, vilket leder till vibrationer och buller.

Undvika resonans: Att förstå systemets driftsfrekvenser och säkerställa att den naturliga frekvensen för den stegade axeln inte matchar dem hjälper till att undvika resonansfenomen.

Vätske-struktur-växelverkan: För stegade axlar som arbetar i vätskor, såsom pumpaxlar eller fläktaxlar, måste påverkan av vätskestruktur-växelverkan på vibrationer beaktas. Konstruktionsöverväganden bör ta hänsyn till vätskedynamiska egenskaper för att minska vibrationer orsakade av vätskeflöde.

Genom att noggrant överväga dessa åtgärder kan vibrationer och buller i höghastighets roterande stegaxlar effektivt reduceras, vilket förbättrar driftseffektiviteten och livslängden för mekanisk utrustning.

Hur bestämmer man diametern på varje del av den stegade axeln?

Att bestämma diameterstorlekarna för olika sektioner av en stegvis axel är en omfattande designprocess som kräver övervägande av flera faktorer. Här är flera nyckelpunkter:

Krav på vridmoment och belastning: Diametern för varje sektion av den stegade axeln är vanligtvis proportionell mot det vridmoment den behöver för att överföra. En större diameter ger en större kontaktyta, som kan motstå högre vridmoment. Under design beräknas den minsta erforderliga diametern med hjälp av mekaniska designformler baserade på det maximala vridmoment och böjmoment som axeln behöver överföra.

Mått på passande komponenter: Diametern på trappstegsaxel måste också matcha med dimensionerna på de matchande komponenterna såsom kugghjul, kopplingar, lager etc. Till exempel påverkar lagrens innerdiameter eller axelhålets diameter direkt axelns designdiameter.

Lagerval: Lagren är installerade på sektionerna med större diameter på den stegade axeln, så att storleken på lagren bestämmer diametern på dessa sektioner. Dessutom påverkar lagrens bärförmåga även valet av axeldiameter.

Axelstyvhet: Axeldiametern påverkar inte bara dess vridmomentöverföringsförmåga utan också dess styvhet. I vissa applikationer där exakt positionering eller minskad nedböjning krävs, kan det vara nödvändigt att öka axeldiametern för att öka styvheten.

Vibration och balans: Variationer i axeldiameter är avgörande för att kontrollera vibrationer och säkerställa balans. Rätt diameterdesign i höghastighetsrotationsapplikationer hjälper till att uppnå bättre dynamisk balansering och minska vibrationer.

Installationsutrymme: Inom begränsat installationsutrymme är noggrann planering av axeldiameterdesignen nödvändig för att säkerställa att alla komponenter kan installeras korrekt utan att orsaka onödiga störningar.

Säkerhetsfaktorer: När man bestämmer diametern på den stegade axeln måste säkerhetsfaktorer också beaktas för att säkerställa att axeln inte kommer att spricka eller gå sönder även under de mest ogynnsamma förhållanden.

Genom att noggrant överväga ovanstående nyckelfaktorer kan konstruktionsingenjörer exakt bestämma storleken på diametersegmenten på den stegade axeln genom exakta beräkningar och ingenjörserfarenhet. Detta säkerställer inte bara det mekaniska systemets funktionalitet och tillförlitlighet utan balanserar också ekonomisk effektivitet och bekvämlighet, vilket lägger en solid grund för en långsiktigt stabil drift av maskineriet.