Introduktion till Skruv hårdvara Skruvhårdvara är en grundläggande komponent i konstruktion, tillverkning och gör-det-själv-projekt. Det spelar en avgörande roll för att sammanfoga materia...

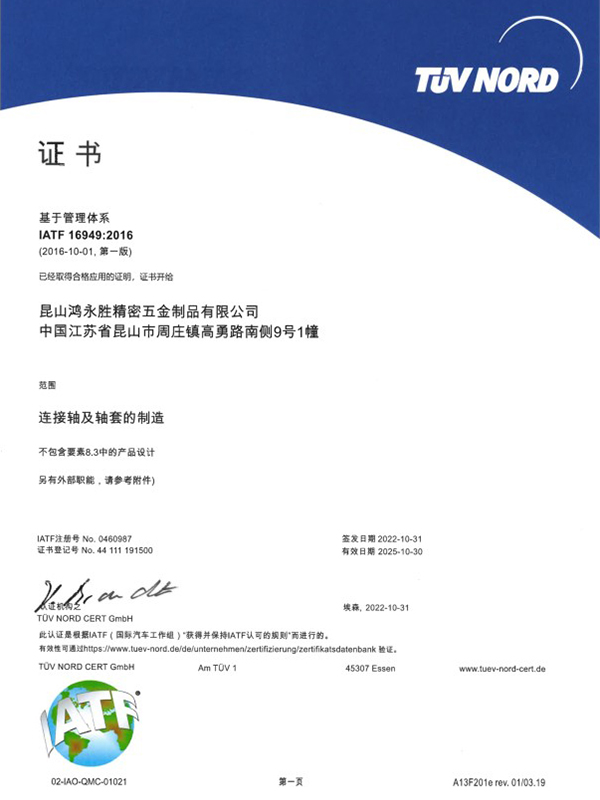

LÄS MERFöretaget har erhållit två certifikat för ledning av kvalitetssystem enligt ISO9001:2015 och IATF16949:2016.

För närvarande har företaget varit för Japan, Sverige, USA, Singapore, Malaysia, Hong Kong och Pearl River Delta och många andra kunder för att tillhandahålla tjänster, nu är de viktigaste kunderna: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenska bilen VOVOL, etc., alla investeringar i anläggningstillgångar på mer än 30 miljoner dollar, välkomna vänner från alla samhällsskikt till fabriken för att besöka, studera, konsultera och komma! Vi välkomnar vänner från alla samhällsskikt att besöka vår fabrik, undersöka, konsultera och komma till oss för provbearbetning.

Vi ser fram emot att etablera ett bra affärspartnerskap med dig med ömsesidigt förtroende och ömsesidighet!

-

-

Introduktion till Runt huvud korsbultar Tvärbultar med runda huvuden är en typ av fästelement som ofta används i konstruktion, maskiner och industriella tillämpningar. De har ett rundat hu...

LÄS MER -

Introduktion till koppar-, stål- och mässingsmuttrar Muttrar är viktiga fästelement som används i olika mekaniska, elektriska och konstruktionsapplikationer. Bland de mest använda materialen är ...

LÄS MER -

Introduktion till Kolstål skruvar Kolstålskruvar används ofta i konstruktion, industrimaskiner och tunga monteringar på grund av deras exceptionella styrka, mångsidighet och kostnadseffekt...

LÄS MER

Vilka anti-lossningstekniker kan säkerställa åtdragningseffekten av bultar?

Anti-lossningsteknik för att säkerställa bult åtstramande effekter inkluderar huvudsakligen följande, särskilt i vibrationsmiljöer:

Mekanisk låsning och anti-lossning: Anti-lossningseffekten uppnås genom att använda mekaniska komponenter som stoppbrickor, saxstift och serietrådar för att förhindra relativ rotation mellan bultar och muttrar.

Friktion och anti-lossning: Använd ökad friktion mellan kontaktytor för att förhindra lossning. Detta kan uppnås genom att använda brickor med speciella strukturer eller material (som fjäderbrickor, tandade brickor) eller genom att applicera låslim på kontaktytan.

Ej löstagbar anti-lossning: Gängparet fixeras genom svetsning, nitning eller limning. Även om detta kommer att offra löstagbarheten av bulten, är det mycket effektivt i situationer där upprepad demontering inte krävs.

Föråtdragningskraft låsning och anti-lossning: Applicera tillräcklig föråtdragningskraft för att säkerställa stabiliteten i anslutningen, och samarbeta samtidigt med lämplig åtdragningsteknik, såsom vridmomentmetoden eller vridmomentvinkelmetoden, för att förbättra konsistens och tillförlitlighet av åtdragning.

Självlåsande bultar: Specialdesignade bultkonstruktioner, såsom integrerade självlåsande dubbla muttrar, kan ge ytterligare anti-lossningseffekter vid åtdragning.

Kemiskt lim för att förhindra att det lossnar: Använd speciellt låslim eller anaerobt lim. Dessa lim kommer att härda under specifika förhållanden (som isolering av luft och metallkontakt) för att fixera bultar och muttrar.

MEC-bearbetning: En speciell bearbetningsteknik som bearbetar en blandning av mikrokapslar som innehåller lim vid bultplatsen. När bulten dras åt spricker kapseln och låsmedlet polymeriserar för att ge ytterligare anti-lossningseffekt.

Sidovibrationstest: Genomför ett vibrationstest på bultanslutningssystemet för att verifiera effektiviteten av olika antilossningsåtgärder och välj den bästa anti-lossningstekniken baserat på testresultaten.

Varje anti-lossningsteknik har sina specifika tillämpningsscenarier, fördelar och nackdelar, och vilken teknik man ska välja beror på de specifika kraven för bultförbandet, kostnadsbudgeten och möjligheten att underhålla. I praktiska tillämpningar kan det vara nödvändigt att kombinera flera anti-lossningstekniker för att uppnå bästa fästeffekt.

Hur är hållfasthetsgraderna för bultar uppdelade?

Bultar är viktiga fästelement för att koppla ihop olika mekaniska komponenter, och klassificeringen av deras hållfasthetsnivåer är avgörande för att säkerställa säkerheten och tillförlitligheten hos den mekaniska strukturen. Hållfasthetsgraden på bultar bestäms vanligtvis utifrån draghållfastheten och sträckgränsen för dess material och följer internationella standarder.

Identifiering av bultstyrka

En bults hållfasthetsgrad består vanligtvis av två siffror, såsom 4,6, 8,8, 10,9, etc. Dessa siffror representerar de specifika egenskaperna hos bultmaterialet:

Den första siffran: anger bultmaterialets nominella draghållfasthet, i MPa (MPa), vilket är 1/100 av draghållfasthetsgränsen. Till exempel är den nominella draghållfastheten för en bult av grad 8,8 880 MPa.

Siffran efter decimaltecknet: indikerar sträckgränsen för bultmaterialet, vilket är 10 gånger förhållandet mellan sträckgränsen och draggränsen. Till exempel har en grad 8,8 bult ett sträckgräns på 0,8, vilket betyder att dess nominella sträckgräns är 80 % av 880 MPa eller 704 MPa.

Val av bultstyrka

Bultens hållfasthetsgrad måste väljas baserat på den erforderliga bärförmågan och designkraven för de anslutna komponenterna. Höghållfasta bultar (som klass 8.8 och högre) är vanligtvis gjorda av lågkollegerat stål eller medelkolstål och värmebehandlas för att förbättra deras mekaniska egenskaper. Däremot är vanliga bultar (som klass 4.6, grad 5.6) vanligtvis gjorda av kolstål och kräver ingen värmebehandling.

Applicering av bulthållfasthetsgrad

Olika tillämpningsscenarier har olika hållfasthetskrav för bultar. Till exempel:

Bilindustri: Höghållfasta bultar används ofta eftersom de behöver tåla höga belastningar och stötbelastningar.

Byggnadskonstruktioner: Höghållfast bultar används också, speciellt där dynamiska belastningar krävs eller där anti-lossning krävs.

Vanliga mekaniska anslutningar: Vanliga bultar kan användas eftersom de är billigare och tillräckliga för att klara de lägre belastningskraven.

Internationell standard för bulthållfasthetsgrader

Hållfasthetsgraden på bultar följer internationella standarder, såsom ISO (International Organization for Standardization) och DIN (German Industrial Standards), samt nationella standarder från olika länder, såsom ASTM i USA, GB i Kina, etc. Dessa standarder säkerställer konsekvent prestanda bland bultar av samma kvalitet som tillverkas av olika tillverkare.

Hållfasthetsgraden för bultar är en nyckelparameter i bultdesign och val, som är direkt relaterad till tillförlitligheten och säkerheten hos bultanslutningar. Att känna till hållfasthetsgraden på en bult hjälper ingenjörer och tekniker att fatta bra beslut under konstruktions- och tillverkningsprocessen. Med utvecklingen av teknik kommer förbättringar av bultmaterial och tillverkningsprocesser att ytterligare förbättra prestandan hos bultar och uppfylla strängare industriella krav.